Баттинг, гидроформирование, монокок...

В описаниях рам часто встречаются умные слова баттинг и гидроформирование. Разберемся, что они означают, ведь часто этого не знают даже продавцы магазинов.

Баттинг

Баттинг (butting) — это конструктивное ухищрение, позволяющее уменьшить вес конструкции (в частности, из труб), не потеряв прочности.

Нагрузка на каждую деталь конструкции распределяется по ее длине неравномерно (например, взять нижнюю трубу рамы велосипеда — концы трубы могут испытывать бОльшую нагрузку, чем ее середина).

С технической точки зрения баттинг — это величина, характеризующая отношение толщины стенок на конце и в середине трубы.

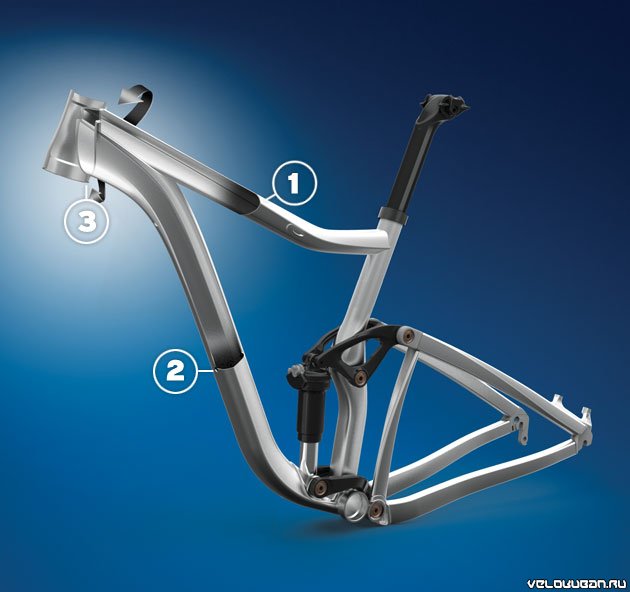

Баттинг бывает двойной, тройной, четверной. Как известно, эпюры нагрузки на раму максимальны в районе рулевой колонки, каретки, подседельного узла и задней нижней части цепной вилки. В середине трубы имеют меньшую нагрузку. Это позволяет сделать толщину стенок переменной, т.е. толще в местах высокой нагрузки и тоньше в других. Благодаря этому удается значительно снизить вес рамы, так как уменьшается толщина трубы, где нагрузки минимальны.

Кстати, бесшовные стальные рамы с трубами переменного сечения стали применяться с 1935 года. Затем они переползли на хромолевые рамы. Хромомолибденовая рама с четверным баттингом сравнима по весу с рамой среднего класса, сделанной из алюминиевого сплава.

Внутри баттированных труб могут находиться различные усиливающие спирали, типа нарезов в стволе винтовки, что открывает дополнительные возможности для их прочности.

Только недавно баттинг появился в алюминиевых рамах. Обычно в местах сварных швов локально увеличивают толщину стенок трубы. Баттинг в них бывает одинарный — один конец трубы имеет измененную толщину, двойной — оба, и тройной, когда труба имеет три различных толщины. Рамы с двойным баттингом могу весить 1300-1500 грамм. Рамы с тройным баттингом прочны и достаточно легки одновременно. Наличие баттинга можно посмотреть непосредственно на самой раме — об этом всегда пишется на трубах, обычно подседельных.

Достаточно редко из алюминиевых сплавов делаются вилки. Обычно передняя вилка на алюминиевых рамах — стальная с двойным или тройным баттингом. Это обусловлено прочностью самого исходного материала. Вилка подвержена колоссальным вибрациям, и вероятность разрушения алюминиевой вилки выше, чем стальной. Также нужно знать, что алюминий требует специального покрытия, иначе он очень быстро коррозирует.

Баттинговые рамы производятся из труб небольшого числа производителей, так как грамотную проработку материала способны выполнить только серьезные производства.

Существует не так много фирм, производящих качественные легированные бесшовные (и шовные в том числе) трубы для производства рам. Запомните их названия: «REINOLDS» (США); «COLUMBUS» (Италия); «VITUS PRESTIGE» (Франция); «TRUE TEMPER» (США); «ORIA» (Малайзия); «TANGE» (Япония) и др. Каждая фирма имеет свое клеймо, которое после сварки и покраски наклеивается на подседельной или наклонной трубе и несет информацию о материале труб, их внутреннем профиле и назначении готовой рамы.

Гидроформовка рам

Последнее достижение производства алюминиевых рам — применение технологии гидроформовки.

Вкратце технологический процесс гидроформования можно описать примерно так: создается металлическая форма, в которую вставляются обычные круглые алюминиевые трубы. В них закачивается горячее масло под высоким давлением, в результате чего алюминиевая труба принимает профиль заданной формы.

Раньше, чтобы увеличить сечение трубы в местах наибольшего напряжения, использовали сварку — к этому месту приваривали еще кусок алюминия для прочности. Теперь с помощью способа гидроформовки алюминиевая труба может иметь любое сечение, включая квадратное. Это заметно повышает надежность конструкции ввиду отсутствия лишних сварных швов.

С появлением технологии гидроформовки бесшовных труб производителям хромомолибденовых рам удалось создать настоящие шедевры. На сегодняшний день одним из лидеров в производстве таких рам остается американская компания MARIN CALIFORNIA, изготавливающая свои рамы из итальянских труб фирмы COLUMBUS. Стоимость подобных рам от 250$.

Гидроформирование рам у Giant

Технология FluidForm, появившаяся в 2003 году, использует гидроформирование, который задействует разогретое масло для прессовки и придания нужной формы трубам алюминиевой рамы. В результате получается продукт, более прочный и более совершенный, чем стандартная труба или простой листовой алюминий.

Технология FluidForm — это новая технология производства, используемая для изготовления сложных форм в одном процессе. Поточная линия при изготовлении трубок с использованием FluidForm не может быть заменена обычной технологией формовки.

Компания Giant первой внедрила этот продвинутый процесс формовки в производство велосипедов в больших масштабах.

Технология FluidForm позволяет инженерам-конструкторам компании Giant придавать любую форму трубам велосипеда.

Стильные трубы нового вида, выполненные по технологии FluidForm, использованы в Warp, VT и комфортных велосипедах этого модельного года

Как это работает

Хотя технология Fluid Form достаточно дорогостоящая и продолжительная по времени, это на самом деле становится довольно простым процессом, как только необходимое оборудование закуплено и настроено. Алюминиевые трубы закладываются в грейферную форму с давлением 1000 тонн. Форма закрывается и запечатывается, после чего в нее закачивается горячее масло и гидравлически сжимается с давлением порядка 4000 кг на кв.см, придавая алюминиевой трубе нужную форму.

Часть трубы, обработанная по технологии FluidForm, оказывается прочнее, чем труба, не подверженная этой обработке. Во время формовочного процесса алюминий сжимается, уплотняя структуру зерна в удлиненные формы, лучше сопротивляющиеся усталости металла. Это позволяет инженерам Giant производить трубы лучше отвечающие специфическим задачам каждого велосипеда.

Поскольку ALUXX SL Super Light алюминий уже на 30% прочнее, чем стандартный алюминий 6061, трубы FluidForm еще более устойчивы к появлению трещин и усталости металла.

Монокок

Такие рамы опять же появились, будучи еще стальными.

Самая распространенная сегодня технология сварки недорогих рам из дешевых сталей — клеено-сварная. Суть ее в том, что предварительно обработанные механическим путем концы труб покрываются токопроводящим клей-флюсом, и на предварительно собранную раму, находящуюся на специальном стапеле, подается напряжение. Возникающая при этом электрическая дуга расплавляет концы труб, и получается конструкция типа «монокок».

Такие рамы «пекут как блины», и стоят они крайне дешево. Прочность их — соответствующая. Данные рамы применяются в дорожных велосипедах, и недорогих ATB. Классическая схема узловой, спаянной серебряными припоями сборки встречается нечасто и, как правило, это рамы «HAND MADE» — ручной сборки. Стоят они достаточно дорого, хотя данная технология на сегодняшний день считается устаревшей.

Самое широкое распространение получила технология сварки японской компании «TANGE». Эта технология напоминает отечественную углекислотную сварку, хотя имеет существенные отличия. Она позволяет собрать безузловую раму по схеме «монококк», имеющую высокую надежность двусторонних сварных швов. Вкупе с использованием баттированных стальных труб это дает возможность получить легкую и прочную раму.

В результате сочетания карбоновых волокон с биовальным профилем и полностью карбоновыми соединительными муфтами удалось воплотить в жизнь монококовую конструкцию композитной рамы, которая сочетает в себе высочайшую вертикальную упругость с отличной поперечной жесткостью.